世纪森朗公司在关于ZSM-5分子筛合成高压反应釜设计生产过程中,分子筛最常用的合成方法为传统水热法,水热合成沸石主要包括两个过程:硅铝酸盐水合凝胶的生成和水合凝胶的晶化。整个合成步骤大致可概括为:首先将初始原料如硅源、铝源、模板剂、碱源等在特定温度下混合并进行动态搅拌,一段时间后将所得凝胶转移至密闭的反应釜中置于高温环境晶化,之后取出反应釜将产物从液体中分离即可得到沸石分子筛。

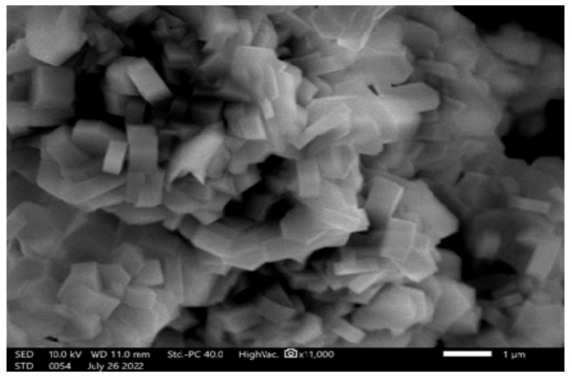

ZSM-5分子筛合成高压反应釜,一般将晶化过程分为四个步骤:1不同聚合态硅酸盐与铝酸盐的再聚合;2沸石的成核过程;3核的生长过程;4沸石晶体的生长及其可能引发的二次成核过程。水热合成法的优点是体系中反应物溶解均匀,反应条件温和,易于上手;反应物成本低等。但该方法的缺点是所需晶化时间较长,为进一步加速分子筛的晶化过程,许多研究人员尝试对初始凝胶加入各种晶化促进剂来加速合成过程。

ZSM-5 分子筛的合成过程中,全自动高温高压反应釜是实现反应体系精准调控的核心设备。其核心功能在于为分子筛晶化提供密闭、高压、恒温的反应环境,有效解决传统常压反应中晶化效率低、产物纯度差、晶体形貌不均等问题。通过精准控制反应体系的温度、压力等关键参数以及高效搅拌,满足不同工业场景(如催化裂化、吸附分离、气体净化)对分子筛性能的差异化需求。

ZSM-5 分子筛合成专用全自动高温高压反应釜,通常由以下关键部件组成,各部件协同保障反应过程的稳定性与安全性:釜体单元:哈氏合金材质,具备优异的耐酸碱腐蚀性(可耐受分子筛合成中常用的氢氧化钠、硅溶胶等强腐蚀性原料),设计压力最多可达10Mpa,确保高压环境下的结构强度;温控单元:包含夹套式加热系统与热电偶套管和K型热电偶,加热方式支持电加热或导热油循环加热,温控范围为室温 - 250℃;配备超温报警装置,当温度超出设定范围时,自动切断加热电源并触发声光报警,避免过热导致的分子筛晶化异常或设备损坏。压力控制单元:配备压力传感器、安全防爆阀,压力测量,双量程指针压力表量程及高精度压力变送器,可实时显示釜内压力。进料与出料单元:配备高压进料阀与取样阀,支持反应过程中在线取样分析(无需泄压);出料口设置过滤装置,可直接分离分子筛晶体与母液,简化后续分离工序。搅拌单元:采用磁力耦合搅拌方式(避免机械密封泄漏风险),配备四叶模具推进桨式,材质可更换为C276,直联搅拌驱动电机:无级调速,转速0-1200转/分钟。

ZSM-5 分子筛合成过程:ZSM-5 分子筛在高压反应釜中的合成过程遵循 “水热晶化” 原理,具体流程如:原料预处理:将硅源(如正硅酸乙酯、水玻璃)、铝源(如硫酸铝、异丙醇铝)、模板剂(如四丙基氢氧化铵)与去离子水按特定比例混合,配制成反应前驱液,通过进料口注入高压反应釜。升温升压:关闭进料阀,启动加热系统,将釜内温度升至指定温度(根据目标分子筛性能调整);随着温度升高,釜内反应液汽化产生压力,当压力达到需求压力时,通过压力控制系统维持压力稳定。晶化反应:开启搅拌单元,反应前驱液在高压、恒温环境下发生水解、缩合反应,逐步形成 ZSM-5 分子筛的骨架结构;期间可通过取样阀定期取样,分析实验情况。高效性:旋转支架或搅拌装置显著缩短反应时间;稳定性:分段温控系统减少批次间性能波动,提升产品收率;多功能性:适配水热合成、气固相反应等多种工艺,兼容实验室与工业生产场景。便捷性:加热系统与下釜体均采用电动升降模块,左右旋转90度,便于实验操作。北京世纪森朗实验仪器有限公司,催化剂合成反应釜,催化剂制反应器,催化剂评价装置,新材料,精细化工,生物能源等,实验设备,智能仪器装备。